Défis techniques dans la fabrication de verre intercalaire rigide résistant au feu

Défis techniques dans la fabrication de verre intercalaire rigide résistant au feu

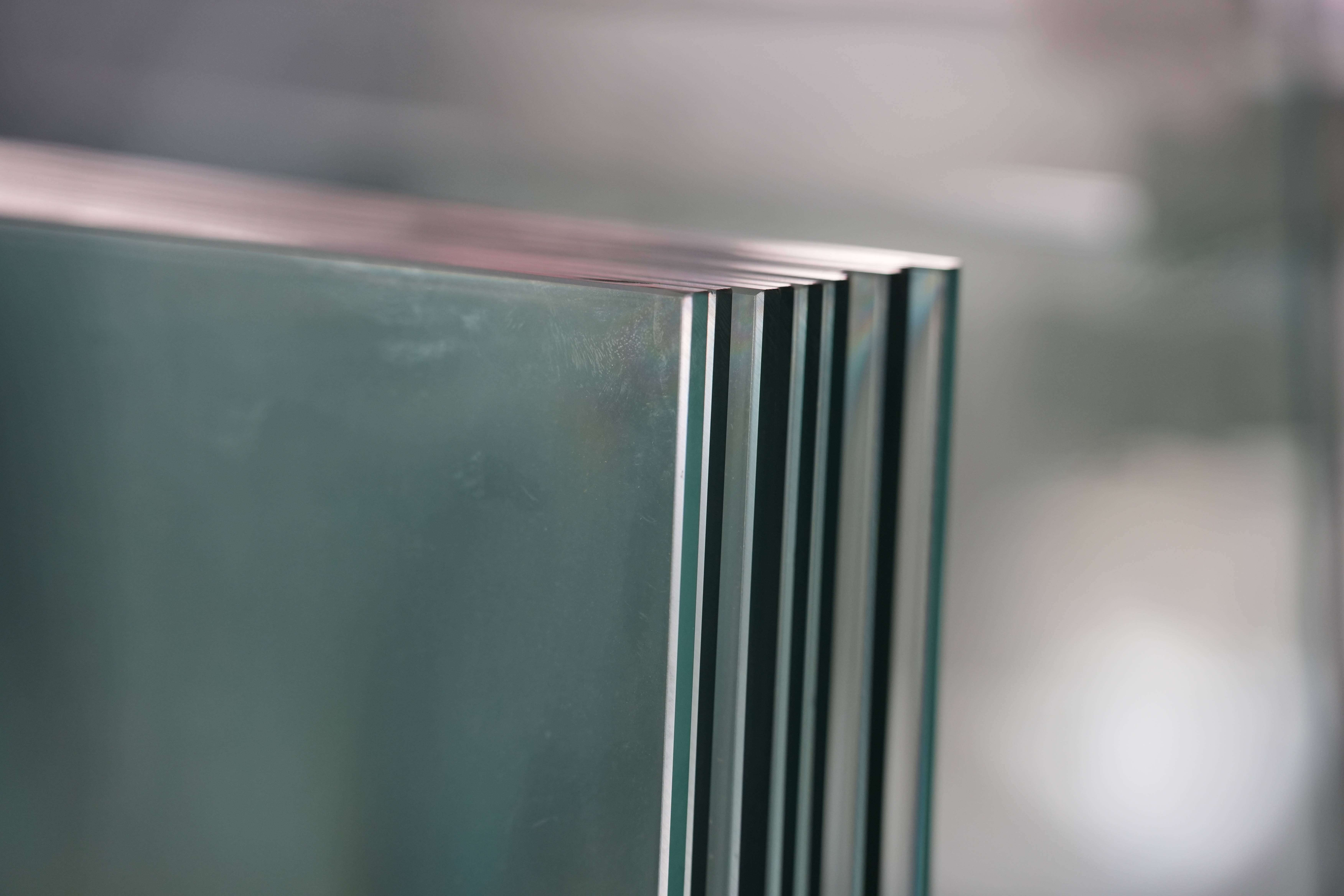

Le verre intercalaire rigide résistant au feu est un matériau de construction essentiel, conçu pour empêcher la propagation des flammes et de la fumée tout en préservant l'intégrité structurelle en cas d'incendie. Sa production implique des processus complexes où précision et science des matériaux se rencontrent. Malgré son importance, les fabricants sont confrontés à des défis techniques majeurs qui impactent la qualité, l'efficacité et l'évolutivité. Cet article explore ces défis et les innovations qui les relèvent.

1. Sélection et compatibilité des matériaux

Défi:

Le cœur du verre rigide résistant au feu réside dans sa couche intermédiaire, généralement un gel rigide transparent ou un matériau composite (par exemple, des gels à base de silice ou des solutions de silicate alcalin) pris en sandwich entre des panneaux de verre.stabilité chimiqueetclarté optiqueIl est difficile d'assurer la résistance au feu. Les incompatibilités entre le verre (par exemple, borosilicate, sodocalcique trempé) et l'intercalaire peuvent provoquer un délaminage, un bullage ou une décoloration au fil du temps.

Questions critiques:

Inadéquation de dilatation thermiqueLe verre et les matériaux intercalaires présentent des coefficients de dilatation thermique différents. Lors des fluctuations de température, cette disparité induit des contraintes, conduisant à des fissures ou à des décollements.

Sensibilité à l'humidité: Certaines couches intermédiaires (par exemple, les silicates alcalins à base d'eau) sont hygroscopiques. La pénétration d'humidité pendant le traitement ou l'utilisation peut provoquer un trouble ou réduire la résistance au feu.

Solutions:

Formulations intercalaires avancées:Les gels améliorés par des nanoparticules (par exemple, les composites silice-zircone) améliorent la stabilité thermique et l'adhérence.

Modification de surface:Le traitement plasma des surfaces de verre avant l'application de l'intercalaire améliore l'adhérence et réduit les risques de délaminage.

2. Précision de l'épaisseur et de l'uniformité des couches intermédiaires

Défi:

La durée de résistance au feu (par exemple, 60, 90 ou 120 minutes) dépend directement deépaisseur et uniformité de la couche intermédiaireDes variations supérieures à ±0,1 mm peuvent compromettre l’intégrité lors d’incendies.

Questions critiques:

Contrôle du flux pendant le laminageLes intercalaires liquides doivent être répartis uniformément, sans poches d'air. Dans les assemblages en verre rigide, y parvenir avec des matériaux visqueux est un véritable défi.

Consistance du durcissement:Des températures ou des temps de durcissement incohérents entraînent une solidification inégale, provoquant des points faibles.

Solutions:

Systèmes d'injection automatisés:Les buses de précision et le remplissage assisté par vide assurent une distribution uniforme des couches intermédiaires.

Surveillance en temps réel:Les scanners laser et les capteurs mesurent l'épaisseur pendant la production, déclenchant des ajustements automatiques.

3. Traitement à haute température et contrainte thermique

Défi:

Le verre rigide résistant au feu nécessitetraitement à haute température(par exemple, laminage à 80–120 °C, durcissement jusqu'à 200 °C). Une chaleur excessive ou inégale provoque un choc thermique, la rupture du verre ou la dégradation des couches intermédiaires.

Questions critiques:

Bris de verre pendant le refroidissement:Un refroidissement rapide après un traitement thermique induit des fractures de contrainte, en particulier dans le verre trempé.

Dégradation de la couche intermédiaire:Certains gels perdent leur transparence ou forment des bulles s'ils sont surchauffés.

Solutions:

Protocoles de refroidissement progressifLes fours de refroidissement à plusieurs étages réduisent les chocs thermiques. Par exemple, le refroidissement de 200 °C à 80 °C par paliers contrôlés.

Agents de durcissement à basse température:Les chimies intercouches modifiées (par exemple, les gels dopés au cérium) permettent un durcissement à des températures plus basses.

4. Résistance mécanique et résistance aux chocs

Défi:

Le verre résistant au feu doit remplir une double fonction : résister au feu et aux chocs physiques (par exemple, collision humaine, débris). Équilibragerésistance au feuavecrésistance mécaniquec'est difficile.

Questions critiques:

Fragilité des intercalaires:Les couches intermédiaires rigides peuvent être cassantes, réduisant ainsi la résistance globale aux chocs.

Faiblesse de l'étanchéité des bords:Les bords mal scellés sont des points vulnérables aux impacts et à la pénétration du feu.

Solutions:

Conceptions hybrides laminées:La combinaison de couches intermédiaires rigides avec des couches de polycarbonate flexibles améliore la résistance aux chocs.

Joints de bord renforcés:Les cadres métalliques soudés au laser ou les produits d'étanchéité à base de céramique améliorent la durabilité des bords.

5. Contrôle de la qualité et conformité à la certification

Défi:

Le verre rigide résistant au feu doit répondre à des normes internationales strictes (par exemple, EN 1363, ASTM E119).Les tests sont destructeurs et coûteux, et les incohérences dans la production conduisent à des taux d’échec élevés.

Questions critiques:

Détection des défauts:Les microbulles, les fissures légères ou les teintes inégales sont difficiles à détecter visuellement mais entraînent des échecs de certification.

Homogénéité des grands panneaux:Maintenir l'uniformité des panneaux >2 m² est un défi exceptionnellement difficile.

Solutions:

Inspection optique automatisée (AOI):Les caméras alimentées par l'IA recherchent les micro-défauts et mesurent la distorsion de la lumière.

Tests en petits lots:L’échantillonnage continu pendant la production réduit les déchets à grande échelle.

6. Évolutivité et rentabilité

Défi:

De nombreux procédés avancés (par exemple, le traitement au plasma, les gels nanoparticulaires) sont efficaces en laboratoire mais difficiles à mettre à l’échelle industrielle tout en restant compétitifs en termes de coûts.

Questions critiques:

Consommation d'énergie élevée:Le durcissement et le refroidissement prolongés à haute température nécessitent une énergie importante.

Matières premières coûteuses:Les produits chimiques de spécialité (par exemple, la zircone, les sels de cérium) augmentent les coûts.

Solutions:

Traitement rouleau à rouleau:Pour les panneaux plus petits, les lignes de traitement en continu réduisent la consommation d’énergie de 20 à 30 %.

Substrats en verre recyclé:L’utilisation de verre borosilicaté recyclé réduit les coûts des matériaux sans compromettre la résistance au feu.

Orientations futures

Les innovations visent à surmonter ces défis :

Intercalaires intelligents:Intégration de microcapteurs pour surveiller l'intégrité en temps réel.

Gels auto-cicatrisants:Intercalaires à liaisons chimiques réversibles qui réparent les microfissures.

Production optimisée par l'IA:Les algorithmes d’apprentissage automatique prédisent les paramètres de durcissement optimaux en fonction des conditions ambiantes.

Conclusion

La fabrication de verre intercalaire rigide résistant au feu nécessite de surmonter de multiples obstacles en matière de matériaux, de traitement et de contrôle qualité. Si des défis subsistent, comme la contrainte thermique, l'évolutivité et la certification, les avancées en nanotechnologie, en automatisation et en IA propulsent l'industrie vers une production plus fiable et plus efficace. La collaboration entre les scientifiques des matériaux et les ingénieurs de fabrication sera essentielle pour réaliser la prochaine avancée en matière de verre de sécurité incendie.

Mots-clés SEO:

Les défis de la production de verre résistant au feu

Verre intercalaire rigide ignifuge

Défauts de feuilletage du verre résistant au feu

Collage intercalaire en verre borosilicaté

Problèmes de conformité à la norme ASTM E119

Contrainte thermique dans le verre résistant au feu

Fabrication automatisée de verre d'inspection optique

Gels ignifuges renforcés par des nanoparticules

Test de certification du verre résistant au feu

Problèmes d'évolutivité dans le laminage du verre