Procédé de fabrication du verre rigide résistant au feu avec intercalaire creux : techniques de remplissage et de durcissement

Le verre rigide résistant au feu, composant essentiel des systèmes de construction modernes résistants au feu, requiert une ingénierie de précision pour garantir transparence et résistance au feu. Une méthode de fabrication avancée consiste à créer une couche intermédiaire creuse entre deux vitres, remplie d'une résine liquide résistante au feu qui durcit dans des conditions contrôlées. Cet article détaille le processus étape par étape, les considérations relatives aux matériaux et les paramètres techniques de cette technique de fabrication spécialisée.

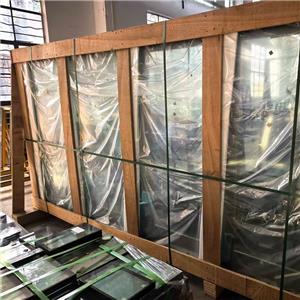

1. Préparation du matériel et installation des entretoises

Le processus commence par deux feuilles de verre trempé ou feuilleté, généralement de 5 à 12 mm d'épaisseur, nettoyées et préparées pour l'assemblage. Un intercalaire résistant au feu – souvent une bande polymère à base de silicone ou renforcée de céramique – est positionné le long des bords d'une vitre afin de créer un espace uniforme (généralement de 6 à 15 mm). Cet intercalaire contient des particules déshydratantes qui absorbent l'humidité résiduelle et est conçu pour résister à des températures allant jusqu'à 400 °C.

Propriétés clés de l'espaceur :

Stabilité thermique : maintient l'intégrité dimensionnelle pendant le durcissement de la résine et l'exposition au feu.

Compatibilité d'adhérence : Adhère solidement au verre et à la résine.

Faible conductivité thermique : minimise le transfert de chaleur à travers la couche intermédiaire.

La disposition de l'espaceur laisse un petit orifice d'injection (3 à 5 mm de diamètre) dans un coin pour le remplissage de résine.

2. Assemblage et formation de la couche intermédiaire creuse

La deuxième vitre est soigneusement alignée et pressée sur la vitre munie de l'entretoise, formant ainsi un périmètre étanche, l'orifice d'injection étant la seule ouverture. Le vide ou des pinces mécaniques assurent un contact uniforme entre l'entretoise et les surfaces vitrées. L'espace creux entre les vitres est ensuite vidé pour éliminer l'air et l'humidité, une étape cruciale pour éviter la formation de bulles et garantir l'adhérence de la résine.

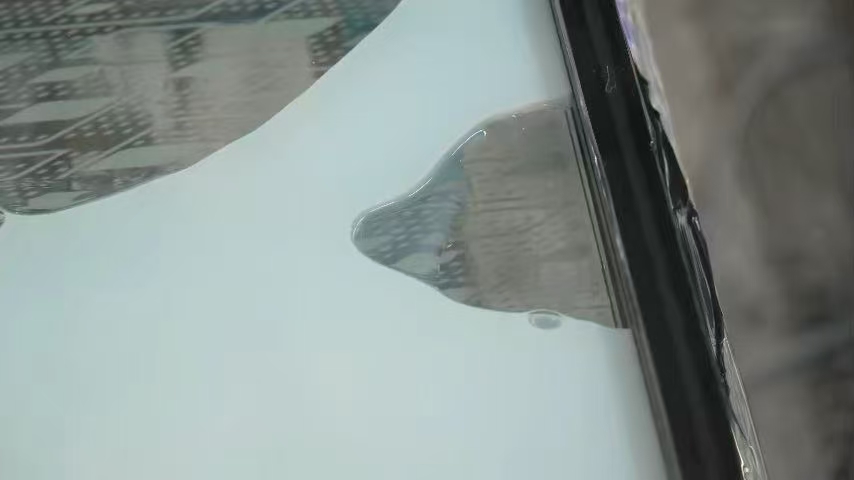

3. Injection de résine liquide ignifuge

Une résine liquide ignifuge exclusive, composée d'un polymère thermodurcissable (par exemple, un polymère phénolique modifié ou un silicone), d'additifs ignifuges (par exemple, du polyphosphate d'ammonium) et de charges inorganiques (par exemple, des microsphères de verre), est injectée dans la cavité par l'orifice. La formulation de la résine est conçue pour équilibrer viscosité, vitesse de durcissement et comportement au feu :

Propriétés typiques de la résine :

Viscosité : 500–1 500 mPa·s (optimisé pour un écoulement capillaire sans piégeage d’air).

Durée de vie en pot : 30 à 60 minutes à 25 °C.

Résistance au feu : Se dilate pour former une couche de charbon à 150–250 °C, offrant jusqu'à 120 minutes d'intégrité (certifié EN 1363-1).

Le processus d'injection utilise soit une alimentation par gravité, soit des pompes basse pression (0,1 à 0,3 MPa) pour remplir complètement la cavité. Des capteurs surveillent le flux de résine afin de détecter les blocages ou un remplissage incomplet.

4. Scellement et durcissement initial

Une fois la cavité remplie, le port d'injection est scellé par soudure époxy haute température ou laser. L'assemblage est ensuite stabilisé à température ambiante (12 à 24 heures) pour permettre une polymérisation partielle de la résine et minimiser les contraintes internes avant la cuisson au four.

5. Durcissement thermique à haute température

L'assemblage verre-résine est transféré dans un four à convection ou un autoclave pour la réticulation finale. Une rampe de température contrôlée assure une réticulation progressive :

Profil de durcissement :

Montée en température : 25°C → 80°C à 2°C/min (empêche l'expansion rapide du gaz).

Maintien : 80–120 °C pendant 2 à 4 heures (polymérisation primaire).

Post-durcissement : 140–160 °C pendant 1 heure (améliore la stabilité thermique).

Lors du durcissement, la résine passe d'un état liquide à une structure rigide, semblable à de la mousse. L'espaceur et le verre limitent la dilatation, garantissant ainsi la précision dimensionnelle.

6. Contrôle qualité et tests

Après durcissement, le verre résistant au feu fini subit une évaluation rigoureuse :

Inspection visuelle : vérifiez la présence de bulles, de décoloration ou de délaminage.

Contrôle par ultrasons : vérifier l'homogénéité de la résine et l'intégrité de la liaison.

Essais au feu : exposer les échantillons aux conditions du four conformément à la norme EN 1364-1 pour valider les indices d'isolation et d'intégrité.

Essais de résistance aux intempéries : Évaluer la résistance aux UV et à l'humidité selon la norme ASTM E2141.

7. Avantages techniques et applications

Cette méthode offre plusieurs avantages par rapport aux alternatives traditionnelles en verre armé ou remplies de gel :

Clarté supérieure : aucune distorsion optique due aux espaceurs ou aux particules de remplissage.

Léger : la structure creuse réduit le poids de 20 à 30 % par rapport au verre coupe-feu solide.

Classements au feu personnalisables : ajustez l'épaisseur de la résine et les additifs pour des classements de 30 à 120 minutes.

Les applications couvrent les façades de gratte-ciel, les halls d'ascenseurs et les cloisons industrielles où l'esthétique et la sécurité sont primordiales.

Conclusion

La technique de remplissage intercalaire creux représente un équilibre sophistiqué entre science des matériaux et ingénierie de précision. En intégrant une chimie optimisée des résines, des protocoles de durcissement contrôlés et une assurance qualité rigoureuse, les fabricants peuvent produire du verre résistant au feu répondant aux exigences architecturales et de sécurité des personnes. Les futures avancées pourraient se concentrer sur les résines durcissables aux UV ou les additifs nanotechnologiques pour améliorer encore les performances.

Mots clés principaux :

Intercalaire coupe-feu, résine liquide coupe-feu, durcissement thermique, EN 1363-1, intercalaire creux, injection de résine.