Pourquoi le verre résistant au feu de mauvaise qualité jaunit-il ?

Pourquoi le verre coupe-feu de mauvaise qualité jaunit-il ? Analyse technique des défauts des matériaux et des mécanismes de dégradation.

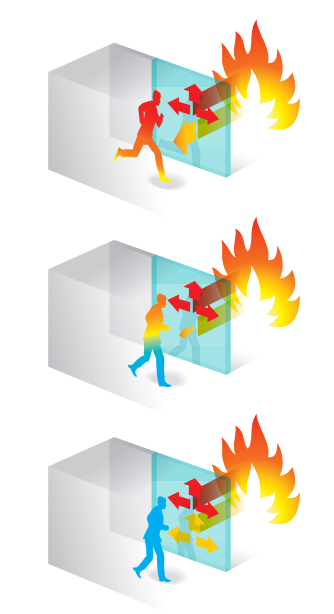

Le verre résistant au feu (FRG) est un matériau de construction essentiel, conçu pour préserver l'intégrité structurelle et la transparence à haute température, permettant ainsi une évacuation en toute sécurité en cas d'incendie. Cependant, les FRG de mauvaise qualité jaunissent souvent avec le temps, ce qui nuit à l'esthétique et peut indiquer une diminution de la résistance au feu. Cet article examine les causes profondes du jaunissement des FRG de qualité inférieure à travers le prisme de la science des matériaux, en explorant les mécanismes chimiques et physiques à l'origine de ce phénomène.

1. Structure et fonction du verre résistant au feu

Le verre FRG est généralement constitué de plusieurs couches de verre inorganique (par exemple, du silicate sodocalcique) liées à un matériau intercalaire, tel qu'un gel de silicate hydraté, une résine ou des polymères. Lors d'un incendie, l'intercalaire absorbe la chaleur, libère l'eau liée et forme une barrière de mousse isolante pour bloquer les flammes (figure 1). L'efficacité de ce procédé dépend de la pureté, de la stabilité et de la précision de fabrication de l'intercalaire.

Dans le cas des FRG de mauvaise qualité, les mesures de réduction des coûts, telles que l'utilisation de matières premières impures ou de contrôles de production médiocres, déclenchent des modifications chimiques ou physiques prématurées de l'intercalaire, entraînant un jaunissement avant même l'exposition au feu.

2. Cinq causes principales du jaunissement des FRG de mauvaise qualité

2.1 Oxydation due à des matières premières impures

Les intercalaires de qualité inférieure contiennent souvent des sulfures (par exemple, FeS₂), des résidus organiques ou des ions métalliques bruts (par exemple, fer, manganèse). Ces impuretés subissent une oxydation sous l'effet des UV ou de l'humidité.

Oxydation des sulfures : FeS₂ réagit avec l'oxygène pour former des ions Fe³⁺ et sulfate (SO₄²⁻), produisant une teinte brun jaunâtre.

Chromogenèse des ions métalliques : le Fe²⁺ s'oxyde en Fe³⁺, formant des chromophores [FeO₆]⁻ au sein de la matrice silicatée. Ces structures absorbent la lumière bleue, ce qui leur donne une couleur jaune.

Étude de cas : Un lot de FRG à bas prix en Chine a jauni en un an en raison de gel de silice contaminé par du fer.

2.2 Dégradation photo-oxydative des couches intermédiaires polymères

Les résines FRG bon marché peuvent utiliser des résines acryliques de qualité inférieure ou du polyvinylbutyral (PVB) sans stabilisants UV. Sous l'effet de la lumière solaire (UV 280–400 nm), ces polymères se dégradent via :

Réactions de Norrish de type II : les groupes carbonyles (C=O) absorbent l'énergie UV, déclenchant une scission de chaîne et libérant du CO₂. Cela crée des doubles liaisons conjuguées (par exemple, des alcènes ou des aromatiques), qui absorbent la lumière bleue (450 nm) et provoquent un jaunissement.

Données : Les tests de vieillissement accéléré montrent que les intercalaires PVB sans inhibiteurs UV présentent une augmentation de l'indice de jaunissement (ΔYI) de 1,2 à 8,5 après 500 heures d'exposition à une lampe au xénon.

2.3 Historique thermique et "Pré-vieillissement"

Un mauvais contrôle de la température lors du laminage (par exemple, dépassement de 150 °C ou surchauffe localisée) induit une dégradation thermique :

Déshydratation du gel de silice : le silicate de sodium hydraté surchauffé (Na₂SiO₃·nH₂O) perd l'eau liée, formant du SiO₂ amorphe avec des centres de défauts liés à Na⁺ qui absorbent la lumière.

Sur-réticulation de la résine : les résines époxy soumises à une chaleur excessive forment des structures aromatiques denses, qui absorbent fortement la lumière visible (380–500 nm).

Exemple : Un lot de production avec des contrôles de température de plastifieuse défectueux a développé un trouble jaune dans les trois mois suivant l'installation.

2.4 Migration additive et séparation de phases

Les GFR à bas prix contiennent souvent des retardateurs de flamme incompatibles (par exemple, le décabromodiphényléther) ou des plastifiants (par exemple, les phtalates). Ces additifs migrent à la surface au fil du temps, provoquant :

Enrichissement de surface : les retardateurs de flamme s'agrègent à l'interface verre-résine, formant des particules de la taille d'un micron qui diffusent la lumière (diffusion Mie), créant une brume jaune laiteuse.

Réactions d'hydrolyse : les plastifiants phtalates s'hydrolysent dans des environnements humides en acide phtalique, qui se complexe avec des ions métalliques pour former des composés jaunes.

2.5 Infiltration de contaminants environnementaux

Une mauvaise étanchéité dans un FRG de mauvaise qualité permet aux gaz acides (SO₂, NOx) ou aux composés organiques volatils (COV) de pénétrer dans l'intercalaire :

Gravure acide : le SO₂ réagit avec l'humidité pour former du H₂SO₃, corrodant le réseau silicate et libérant des ions Fe³⁺ ou Mn³⁺. Ces ions réagissent avec les sulfates pour former des composés fer-soufre jaunes (par exemple, FeSO₄).

Jaunissement des amines : les durcisseurs à base d'amines (par exemple, l'éthylènediamine) présents dans la couche intermédiaire réagissent avec le CO₂ pour former des carbamates, qui s'oxydent en structures quinoniques sous la lumière, produisant des teintes jaune foncé.

3. Stratégies d'atténuation et contrôle de la qualité

Purification des matières premières : utilisez l'échange d'ions pour éliminer Fe³⁺/Mn²⁺ du gel de silice, garantissant une teneur en soufre < 50 ppm.

Additifs stabilisants : incorporer 0,5 à 2 % d'absorbeurs UV (par exemple, des benzotriazoles comme le Tinuvin 326) ou des stabilisants à la lumière à base d'amine encombrée (HALS) dans les couches intermédiaires polymères.

Optimisation du processus : Contrôlez strictement les températures de laminage à 130±5°C et utilisez la désaération sous vide pour éviter une surchauffe localisée.

Conception de compatibilité : Remplacer les retardateurs de flamme bromés par des alternatives à base de phosphore (par exemple, DOPO) et améliorer la compatibilité via une modification de greffe.

4. Conclusion

Le jaunissement des FRG de mauvaise qualité est une manifestation visible de défauts de matériaux et d'interactions environnementales, causés par des composants chargés d'impuretés, une fabrication défectueuse et une résistance insuffisante au vieillissement. En privilégiant la pureté des matériaux, l'intégration des stabilisateurs et une ingénierie de précision, les fabricants peuvent limiter le jaunissement et garantir la durabilité et la sécurité des FRG.

Mots clés principaux :

Jaunissement du verre résistant au feu, dégradation photo-oxydative, chromogenèse des ions métalliques, pré-vieillissement thermique, migration additive, contamination environnementale